淺談集成電路無塵車間設計探討

中國電子工程設計院 秦學禮

摘要

隨著IC生產工藝技術的不斷發展,對于無塵車間生產環境及其它配套系統要求也相應更為嚴格,本文81"、12",IC生產的無塵車間設計中有關無塵車間形式和送風方式、空氣處理及溫濕度保證措施,懸浮分子污染物(AMC)的控制,以及無塵車間排煙等方面的設計方案,進行了多方案的綜合分析和評價。

引言

集成電路(IC)是集多種高新技術于一體的高科技產品,它幾乎存在于所有工業部門,對國民經濟的發展起著“倍增器”的作用,因此被 國家作為戰略性產業。同時IC產業也是當今世界上發展最為迅速、競爭最為激烈的產業。由于下游產品的需要以及生產成本的考慮,IC不斷朝著特征尺寸縮小,硅片直徑增大的方向發展。目前 上以8”、0.25-0.18微米為代表的工藝已進入大生產,以12”、0.15-0.13微米為代表的工藝也開始進入大生產,研究工作已進入納米階段,70納米、40納米的器件已在實驗室中制備成功。

隨著工藝牛產技術的不斷發展,IC生產對于環境及其他配套系統的要求也相應越來越嚴格,說到環境首當其沖的是無塵車間,8”、12”IC生產無論對潔凈度、溫濕度還是空氣中分子級污染物(AMC)、防微振、防靜電等都有極嚴格的要求,有些苛刻的要求甚至使某些傳統的做法受到挑戰。

1、無塵車間形式

1.1無塵車間從平面布置劃分一般有三種形式:即開放式(ballroomtype)、港灣式(baycliasetype)、島形布置(islandtype),如圖1、2、3。

以上三種形式無塵車間各有其優缺點,IC前工序生產廠通常采用港灣式和開放式無塵車間,港灣式無塵車間在5”、6”IC生產廠用得較多,其工藝設備為穿墻式:而8”、12”IC生產廠則普遍采用開放式無塵車間加微環境(mini-environment)的方式。開放式無塵車間顯著的優點首先是對工藝布置帶來最大的靈活性,這尤為重要,因為當今[C生產技術發展極為迅速,不論產品本身要求還是工藝生產過程和生產設備都處在不斷變化中,而IC生產工廠的建設周期從開始設計到安裝工藝設備通常需要一年半左右的時間,在這段時間內丁藝生產技術以及工藝沒備需要不斷的調整和更新,只有

這樣才可以保證投產時其生產技術小會處于落后的窘地,即使投產以后,也會因產品、市場及生產技術等因素的變化而需要對生產線進行改造以調整產品和產能。其次8”、12”IC生產對環境尤其是潔凈度耍求極為嚴格,通常硅片暴露區(加工過程)要求1.5級(209E,O.lμm,1級).采用開放式無塵車間加微環境方式再配套自動物料處理系統automatedmaterialhandlingsystem.AMHS),一方面口可以使操作人員和其他污染源與硅片完全隔離,另一方面生產自動化程度的提高對提高硅片成品率極為有利。開放式無塵車間加微環境方式,工藝生產只要求微環境內有很嚴格的潔凈度,而開放式無塵車間只需保證5-6級,這樣嚴格要求的潔凈度區域大大減少,保證潔凈度所需的循環空氣量也相應減少,能耗大大降低,通常情況下開放式無塵車間加微環境方式其維持潔凈度所需的能耗大約僅為港灣式無塵車間的1/3[]。實際工程中微環境是由設備自帶的和開放式無塵車間完全脫開,再加上開放式無塵車間本身結構簡單,動力設備減少,這樣無論從設計到建造都變得簡單快捷,可以縮短建造時間。

采用開放式無塵車間加微環境方式,確保硅片加工過程所需的潔凈度的關鍵區域是微環境,微環境通常如圖4、圖5所示。

圖4所示的微環境的送風是由無塵車間送風系統提供,其缺點是不靈活,移動或增加工藝設備不方便。目前8”、12”IC生產線所用的微環境基本上是圖5的形式(光刻機除外),微環境全部由工藝設備自帶,與工藝設備緊密結合在一起,并且與裝載臺、前開口傳遞盒(frontopeningunifiedpods.FOUP)、吊掛傳輸系統(ovcerheadhoisttransport,OHT)有機結合。微環境系統的風機直接吸室內的空氣,經ULP過濾器處理后垂直下吹,以保證硅片暴露區嚴格的潔凈度要求。微環境內的送風斷面風速通常保持在0.2-0.45m/s,并保證過濾器出口斷面上任意一點的風速不超過平均風速的±20%,過高的風速會使微環境的溫度偏高。微環境的風機應為變頻風機以適應過濾器的阻力變化,所用過濾器的效率≥99.99995%(MPPS)。為避免周圍“臟”空氣滲入微環境,微環境相對于周圍環境(開放式無塵車間)應保持不低于1.25Pa的正壓,這可以通過調節底部的回風閥門實現。8”、12”IC生產對防微振要求極高,而微環境所用的風機緊靠生產設備,所以風機與設備問應設有效減振措施,并且風機本身產生的振動在3-100Hz頻段內任意一個頻率點的振動位移幅值≤1.25μm。

1.2、無塵車間從送風系統方式劃分一般也有三種形式:即集中送風系統(centralsystem)、隧道系統(tunnelsysterm、FFU系統(fanfilterunitsystem),如圖6、7、8。

這三種送風系統各有特點,從不同的角度比較會得出不同的結論,所以不能簡單地說孰優孰劣,送風系統方式的采用主要取決于業主、設計人員的關注點側重于哪些方面。不過FFU系統近幾年來得到越來越廣泛的使用,尤其是在亞太地區。國內也不例外,已建的和在建的8”、12”IC生產廠房幾乎都采用FFU系統,很多5”、6”IC生產廠房近幾年也采用FFU系統。究其原因,除了習慣、經驗等非技術性因素之外,不外乎有以下幾個原因:

a)靈活性:在三種系統中,FFU系統的靈活性是 的,這點特別適應當今IC生產技術飛速發展的要求,由于隨著產品生產工藝的發展潔凈度等級需求也會不斷嚴格。隧道系統幾乎談不上靈活性,且隧道系統是以操作區作為送風、設備區作為回風的空氣循環系統,但8”、12”IC廠房無塵車間日前基本上都采用Ballroom方式,,f:分操作區和設備區,因此隧道系統也就不適用J;集中送風系統有一定的靈活性,但潔凈系統改造時必須停機、停產。如果要提高局部區域的潔凈度,除了無塵車間頂部要增加HEPA/ULPA過濾器外,還需增設循環機組,從而使改造難度大,而且對生產有較大影響;采用FFU系統,局部增加FFU臺數或移動FFU位置均很容易實現,而且可以在不停產的情況下進行,對生產幾乎沒有影響。

b)調控性:和集中式送風系統相比,FFU系統各區空氣交叉的情況相對要少,可以實現較高精度的溫濕度控制。隨著電機與網絡控制技術的發展,FFU很容易實現單臺控制,每臺FFU出風速度在一定范圍內幾乎可以任意調節,這樣就很容易解決大跨度無塵車間遠近端氣流不均勻的問題。另外FFU還可以根據實際使用需要停開或少開啟一部分。

c)可靠性:采用集中送風系統只要一臺送風機組出現故障,整個系統的潔凈度就得不到保證,除非有備用機組能立即投入運行;對于隧道系統一旦某一臺循環機組停止運行,該循環機組所負擔的潔凈區域的潔凈度、溫濕度就無法保證,生產也只好停止;而FFU系統這方面的風險相對要小得多,即使有一臺FFU出現故障,其影響面很小另外隨著網絡監控技術的發展,FFU系統因數量多而造成維護不便的情況也已得到改善。

d)氣密性與空間利用:FFU系統由于風機直接設在工作區上方,因此工作區相對于回風道及上靜壓箱為正壓,工作區以外污染物極少因泄漏進入上作區:相反的,集中送風系統和隧道系統工作區相對于上靜壓箱為較大的負壓,因此泄漏的風險性比FFU系統要高得多。另外采用集中送風系統及隧道系統,上靜壓箱與周圍環境的壓差很大,極易發生空氣泄漏,因此對上靜壓箱的氣密性要求很高,基本上不允許管線進人。而FFU系統的上靜壓箱相對于周圍環境只是微正壓,上靜壓箱內可以布置或穿越諸如排風和排煙等管道,使空間得到合理利用。

e)能耗問題:一些統計資料表明,在IC廠房中,維持生產環境潔凈度的空氣循環過濾系統是除工藝設備外的耗能最大的系統,所以采用何種送風系統其能耗也是必須考慮的因素。大型軸流風機的全壓效率理想上可達80%,電機效率一般可達90%,則用電效率是兩者的乘積72%,如果考慮消音器對風壓造成的損失,使風機全壓效率降至70%,則用電效率也隨之降到63%(假設電機效率不變);8”、12”IC廠房無塵車間中的FFU通常采用直流無刷電機,效率也可達到90%[2],通常用電效率在50%左右。所以在 的運行狀態下,大型軸流風機的單機用電效率高于小型FFU應該是沒有什么疑問的。但實際工程情況又怎樣呢?由于直流無刷電機可以在相當大的運行范圍里保持高效率出力,而大型軸流風機在變頻運轉后電機效率會急劇下降,但潔凈系統中HEPA/ULPA的阻力是不斷變化的,且初、終阻力相差較大,所以在相當長的時間內風機是在非設計狀態運行,從這方面考慮FFU系統又會具有一定優勢。所以對集中送風系統和FFU系統的能源效率比較,很難做出明確的結論,應視具體工程項目的產品生產情況、凈化空調系統及其設備配置情況等確定。

2、空氣處理及溫濕度保證

8”、12”IC生產由于其工藝加工線寬極小,所以對溫濕度的精度要求很高,通常溫度精度為±0.3~±0.5℃,相對濕度精度為±2%~±3%。該類廠房無塵車間一般采用新風集中處理加FFU系統,在下夾層或上靜壓箱內設干表冷器。無塵車間內的相

對濕度由新風機組保證,溫度由干表冷器保證。

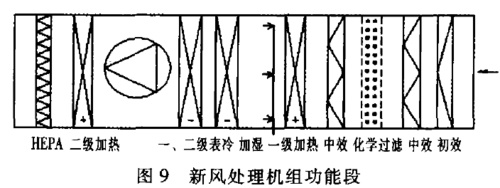

2.1、新風處理及相對濕度保證

新風處理機組的功能段如圖9所示,新風處理機組中設置初、中、高效三級過濾,以去除室外空氣中的灰塵粒子,設高效過濾器很有必要可以延長無塵車間頂部FFU內ULPA過濾器的使用壽命;

設置化學過濾器主要是去除室外空氣中對IC生產有影響的雜質氣體,根據工廠所在地的室外空氣品質設置相應的化學過濾器,化學過濾器后通常需設中效過濾器以去除化學過濾器本身的產塵;通過設在新風處理機組內的兩級表冷、兩級加熱以及潔凈蒸汽加濕器保證新風處理機組出口的干球溫度及露點溫度全年基本恒定,而機組出口的露點溫度還應根據其對應送風區域內的相對濕度進行連續的重新整定,以保證室內的相對濕度。這里不以房間內的相對濕度直接控制加濕器或表冷器,而以房間內的相對濕度連續的重新整定機組出口的露點溫度,再由該露點溫度控制加濕器或表冷器是為了得到更及時的濕度控制:由于外網蒸汽中含有對IC生產有影響的雜質,新風處理機組的加濕應采用潔凈蒸汽。潔凈蒸汽加濕器通常設在表冷器前,這樣可以使新風處理機組確提高相對濕度控制精度的潛能。有些工程中是以噴淋初級純水(一級RO后)代替潔凈蒸汽加濕器,這是一舉兩得的好辦法,因為噴淋純水既可以達到加濕的目的,又可以去除空氣中對IC牛產有影響的雜質氣體。新風處理機組還應保證無塵車間內的正壓,所以新風機組內的風機應配置變頻裝置,以無塵車間內的正壓值控制風機轉速。新風集中處理有諸多優點,但在寒冷地區使用時則特別要注意盤管的防凍問題。另外因8”、12”IC生產對環境的可靠性有極高的要求,新風處理機組必須設一臺備用機組。

2.2、循環風處理及溫度保證

8”、12”IC廠房無塵車間通常采用FFU系統(如圖8),室內空氣經干表冷器冷卻處理后與新風混合,再由設在房問頂部的FFU加壓、過濾后送入房間。還有一種情況是干表冷器設在上夾層,空氣處理過程略有不同,其過程為:新風和回風混合,再經千表冷器冷卻,最后由FFU加壓、過濾后送人無塵車間。干表冷器主要是消除無塵車間內的顯熱負荷,根據無塵車間內的溫度控制對應區域的干表冷器以保證房問的溫度。采用該系統應注意以下幾點:

a)為得到精確的溫濕度控制,應盡量減少Ballroom內各區域之問的氣流交叉,所以各區域的干表冷器結構形式、空氣側阻力應盡量一致。

b)考慮室內濕度精度及表冷器空氣側阻力等因素,應確保干表冷器在干工況下工作,干表冷器所用的冷凍水溫度應根據室內濕負荷、室內空氣的露點溫度等因素確定,IC廠房工藝生產設備發濕量很少,考慮干表冷器所用冷凍水本身的溫度控制精度以及其他的安全余量,實際工程中一般冷凍水供水溫度比室內空氣露點溫度高2~3℃,溫差通常取3~5℃,根據室內溫度控制精度確定。干表冷器所用的冷凍水通常以混水方式或換熱方式得到。

c)干表冷器斷面風速不宜太高,因為過高的風速會使干表冷器空氣側阻力偏大,而由于房間噪聲要求的限制FFU所能提供的機外余壓有限,一般為90Pa,考慮其他風路阻力,干表冷器的空氣側阻力通常控制在40Pa左右。

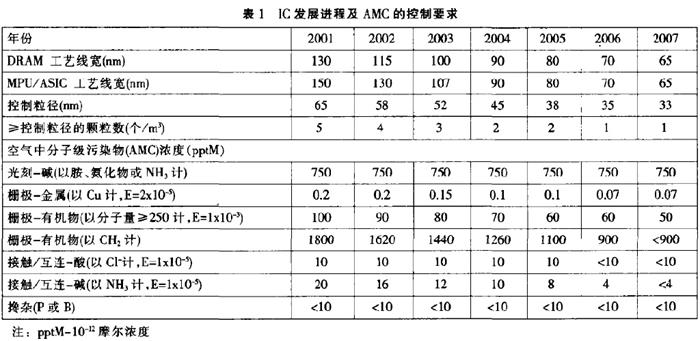

3、空氣中分子級污染物(AMC)控制

隨著lC生產的飛速發展,其加工的特征尺寸越來越微細化,去除空氣中的AMC(airbomemolecularcontamination)問題越來越受到人們關注, 半導體制造技術協會(SEMATECH)及其他機構、組織對IC生產中AMC的危害和允許濃度分別進行了分析預測,表l是SEMATECH所預測的 半導體發展進程及相應的AMC的要求。一些研究結果表明,空氣中的金屬離子(Na、K、Fe、Cu、Zn等)會破壞絕緣層,使p-n結漏電;而氮氧化物、二氧化硫、氨、有機物、臭氧、硼、磷等都會引起電路缺陷。AMC已直接影響到產品的成品率和可靠性,所以應加以控制。

3.1AMC的來源

AMC來源于無塵車間內及室外空氣。無塵車間內的AMC主要來源于以下幾個方面:工藝牛產使用的各種化學品,工藝設備和原材料的氣體釋放,室內操作人員以及各種建筑材料等。室外空氣中的AMC多少與IC廠房所在地的空氣質量有關,且地方差異性較大,通常越是工廠集中的工業區來自室外的AMC就越嚴重。

3.2AMC的控制

減少無塵車間內的AMC應從以下四個方面進行控制:

a)控制室內產生:工藝生產線本身是AMC最大的產生源,因工藝生產中要使用各種化學品,這些化學品或多或少的要散發到室內空氣中形成AMC,所以首先應從生產工藝上考慮盡量減少化學品的使用,另外應控制工藝設備的制作材料、涂料的釋放氣體。無塵車間的各種建筑材料也是AMC的一大來源,建筑材料引起的AMC涉及面較廣,目前通常采取以下措施:盡量采用AMC釋放低的建筑裝修材料、涂料及密封材料,目前常用的建材中聚四氟乙烯、玻璃、不銹鋼、鋁合金、表面經烤漆處理的金屬材料、高彈性聚氨脂涂料、環氧瓷漆等是可以接受的,而環氧樹脂涂料、硅

密封膠、單/雙面密封膠帶、阻燃劑已不適用了;改進建筑材料加工工藝,提高加工精度,工程中盡量不用密封膠;潔凈系統中的HEPA/ULPA過濾器應采用聚四氟乙烯(PTFE)或低硼低有機物的玻璃纖維制作,另外目前常用的DOP測試方法以及鈉焰測試也是不能接受的,SEMATECH推薦采用以去離子水霧攜帶的固態聚苯乙烯(polystyrenelatex,PSL)小球作為測試粒子;系統中的吸音材料盡量不用玻璃纖維,可以用發泡金屬等材料代替;上靜壓箱用無密封的烤漆板制作;制作風管的材料必須脫脂,密封墊用丁基橡膠:無塵車間空間內的電纜也應采用AMC釋放低的材料制作。

b)控制室外侵入:首先無塵車間空間等應密閉,使周圍環境的AMC不滲入無塵車間;其次應防止室外空氣中的AMC進入無塵車間內,為此有兩個方面需要考慮,第一是新風人口應合理,盡量遠離排風口及其他污染源,另外建廠地點應合理。第二是IC廠所在地的室外空氣中如含有對生產工藝敏感的AMC,則在室外空氣送入無塵車間前應進行可靠的處理,根據室外空氣中AMC的種類、濃度以及工藝要求在新風處理機組中設置相應的化學過濾器,也可以在新風處理機組中設淋洗裝置加以去除。

c)控制擴散:對于生產中必須要使用化學品的工藝設備應盡量采取密閉措施,并設置可靠的排風,以減少化學品的散發。另外合理的氣流組織對防止擴散也很重要,潔凈系統設計時應充分考慮減少各區域的氣流交叉。

d)化學過濾:采取了以上措施雖然可以降低無塵車間內的AMC濃度,但不可能完全杜絕AMC的產生,而有些生產工序對AMC又比較敏感,雖然潔凈系統中裝有HEPA/ULPA過濾器,該過濾器對于過濾灰塵粒子有效果,但對于AMC幾乎不起作用,所以有些生產區域還應設置化學過濾器,以去除無塵車間內的AMC。通常做法是在FFU的HFPA/ULPA過濾器與風機之間增設化學過濾器,針對區域一般是勻膠、顯影區以及CVD區。

4、無塵車間排煙問題

“潔凈廠房設計規范”(GB50073_200l)[3]對潔凈廠房疏散走廊明確提出了機械排煙要求,但塒于無塵車間沒有明確規定一定要設機械排煙,實際工程中各地消防部門對于IC廠房無塵車間是否設排煙的問題上要求也不一致;但8”、12”IC生產企業的業主通常會將整個廠房進行投保,由于IC生產中要使用多種易燃的氣體和液體,保險商一般均要求無塵車間設置機械排煙措施,否則增加保費。所以在8”、12”IC工程中,無塵車間機械排煙經常是不可回避的問題。IC廠房無塵車間國內外目前常用的排煙方式有兩種:即下排煙和上排煙。

4.1下排煙方式

下排煙一般是在無塵車間回風下夾層或回風豎井內設置排煙口,當無塵車間或無塵車間下夾層發生火災時,則打開排煙口,開啟排煙風機進行排煙,此時新風機組繼續運行,往無塵車間上夾層內補充新風,并通過必要的閥門切換使上夾層與無塵車間和下夾層隔開,上夾層內新風由FFU送入室內。采用下排煙必須有以下條件,即無塵車間發生火災時,無塵車間頂部FFU下吹的斷面風速必須大于煙氣上升的速度,否則煙氣會在無塵車間頂部積聚。通常FFU下吹速度為0.25~0.5m/s.而火災的熱釋放率只要大于3kW,煙氣的上升速度就會大于0.5m/S[4],所以下排煙方式只是在無塵車間發生小火災時有效。下排煙方式最近幾年在國外的一些IC廠房中得到應用,但國內工程中用得較少。

4.2上排煙方式

上排煙是在無塵車間吊頂上設置排煙口,通過排煙風管將各排煙口連接至排煙風機,當無塵車間發生火災時,打開排煙口,開啟排煙風機進行排煙,排煙時新風機組繼續運行,向回風豎井內補風.上排煙方式無塵車間內煙氣上升氣流和排煙氣流方向一致,排煙效果比較理想,目前在工程中得到廣泛的應用。但采用上排煙方式實際工程中通常會出現以下兩個問題,第一個問題是排煙口的布置,在非單向流無塵車間中比較好解決,由于頂部的FFU沒有滿布,只需在盲板處設排煙口即可;而單向流無塵車間由于頂部滿布FFU,且IC廠房的無塵車間跨度都很大,只在側面布置排煙口又

不能滿足要求,所以不可避免會出現的要在滿布FFU的無塵車間吊頂上設置排煙口,據了解目前已有一些制造公司開發出FFU和排煙口結合在一起的產品,使這問題得以解決。第二個問題是排煙分區問題,目前8”、12”lC生產廠房無塵車間基本上

都采用Ballroom方式,潔凈面積達l萬多平方米的無塵車間幾乎沒有分隔,而工藝生產又都采用自動物料處理系統(AMHS),各生產區域頂部都設有縱橫交錯的吊掛傳輸系統(OHT),劃分排煙分區確實比較困難,實際工程中經常將整個Ballroom視為一個區,這又會面臨排煙量極大的問題,為減少排煙系統風量,在某些工程中將工藝設備局部排風系統兼作排煙,但排風系統的管道、配件及設備應滿足排煙要求。

5、結語

目前8”、12”IC產業住中國大陸的發展只是剛剛起步,由于該產業符合新型工業化的要求,LE得到國家和地J政府的大力支持,預計住未來的幾年內將會得到快速的發展,而8”、12”IC生產對無塵車間空氣潔凈度等各項指標有極嚴格的要求,無塵車間又是能耗大戶,所以設計該類廠房無塵車間時應進行多方案比較,在滿足工藝生產要求的前提下,綜合考慮可靠性、靈活性、安全性、能源效率、初投資等因素進行設計。

參考文獻

l高砂熱學公司有關資料

2曹芳海,鄭名山等風機一濾網機蛆技術與無塵室氣流過濾循環節能探討CRA.2001.No.5

3國家標準.《潔凈廠房設計規范>.GB50073-2001

4黃雅慧.無塵車間火災煙流控制技求介紹.2000.03.30

5陳霖新等編著.潔凈廠房設計與施工.化工出版社,2002

6W.WHYTF.CleanroomDesign.SecondEdition.JohnWitey&SonsLtd.1999

點擊排行榜

- 疫情期間,無塵車間如何做好消毒工作

- 潔凈室工作人員操作須知

- 各行業無塵車間溫濕度標準知識大全

- 關于無塵車間裝修這些常識要了解

- 潔凈室的主要分類有哪些

- 無塵車間裝修的三個階段

- 潔凈車間設計中排氣系統要注意些什么

- 潔凈車間適用于那些生產企業

- 如何降低無塵車間建設的成本?

- 凈化車間日常管理制度

最新相關文章

- 無塵車間設計之前要考慮哪些

- "打造完美無瑕的生產車間,無塵車間裝修要滿足哪些細節?"

- 無塵室無菌室施工常見維護解決方案

- 怎樣才能找到靠譜的凈化工程公司

- 優質潔凈室工程公司選擇攻略

- 如何保證千級潔凈室的潔凈度

- 科瓦特簽約廣東曼可頓食品潔凈車間

- 從細節分析,凈化工程公司好不好

- 淺析潔凈車間管理和維護

- 按氣流的流動狀態潔凈室可分為幾類

成功案例

|

| 中山全康醫療科技公司凈化車間 |

|

| 廣州海瑞藥業GMP凈化車間 |

|

| 長沙天儀研究院潔凈車間工程 |

|

| 長沙電子材料潔凈車間 |

|

| 護膚品凈化無塵車間 |